2017.11.06

バトンを繋ぐ者たち

THE NOVEMBERS 「Before Today」Tシャツ製版工場レポート

アーティストグッズがファンに届けられるまでには、多くの職人やクリエイターが関わっている。良質なプロダクトを作り続けるロックバンド・THE NOVEMBERSのベストアルバム限定版に同梱される「Before Today Tシャツ」。今回はそのプリントに使用する「製版」にスポットを当てた。デザインの形にインクを布へ落とす<シルクスクリーン>において重要な「製版」を作る工場へ、LUCKAND公認リポーターのケイシに尋ねてもらった。デザインデータはプリント工場に渡る前に製版工場を経由する。あまり知られていない工程だが、そこには驚くほどに多彩な職人技が光っていた。精密なデザイン再現したクオリティの高いTシャツを作るには、彼ら無くして完成しないことを痛感した…。

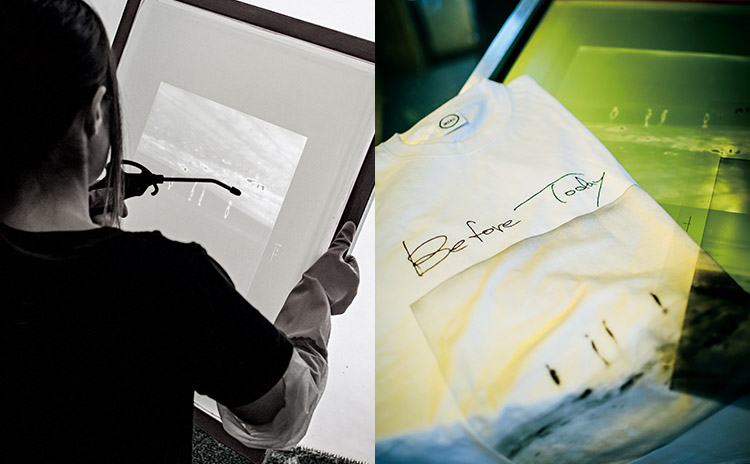

コンニチハ、リポーターのケイシです。今回はTHE NOVEMBERSさんの「Before Today Tシャツ」の製版ができるまでを解説させてもらいます。アーティスト写真が使われているこのTシャツ、実はたった2版のシルクスクリーンでプリントされているんです。

アーティスト写真

「Before Today Tシャツ」元写真の細かいグラデーションがハイメッシュの2版で表現されている

単色プリントのシルクスクリーンは、写真のような繊細なプリントに向いていません。

しかし、モノづくりを大事にしているTHE NOVEMBERSは、風合いや感触を重視し、MD

(マーチャンダイザー)との検討の末にシルクスクリーンを選んだようです。プリントに欠かすことができない、鍵を握る「製版」の工場にお邪魔しました!

製版工場レポート Part.1

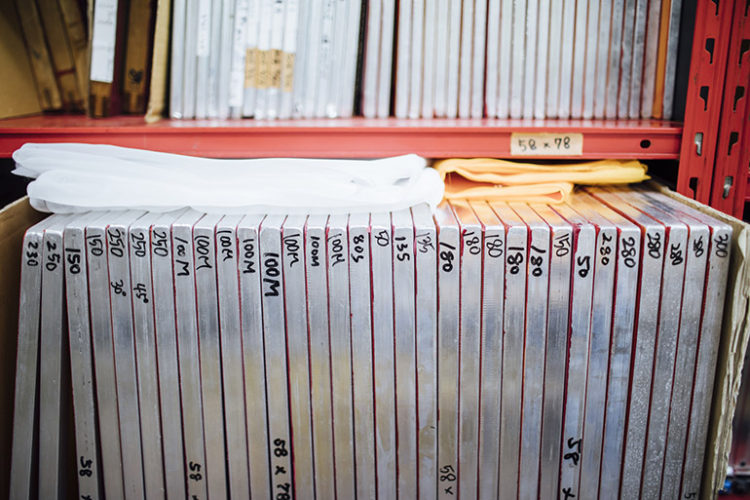

製版工場では日々数十〜百枚前後の製版を製造している

製造工場での業務の流れは

デザインデータを受けとり

↓

「精度の高い製版」として生み出し

↓

シルクスクリーンプリント工場に手渡す

以上までを担うのが役目です。Tシャツの完成度が左右される「精度の高い製版」を作るには、一体どんな職人技があるんだろう?

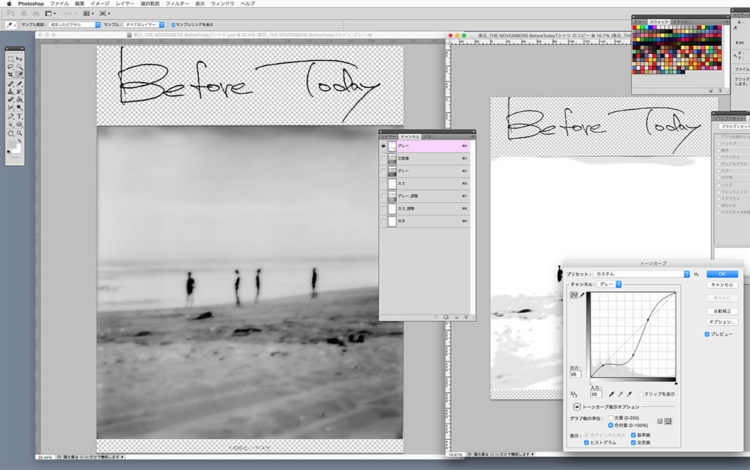

データ処理

最初の工程はオペレーターチームによる「分版調整」。入稿された1枚の写真データを、どうやって2色に分けて表現するか。培われた経験と技術で判断していきます。

Adobe PHOTOSHOPで1枚の写真を2色で表現するべく、データを調整する。

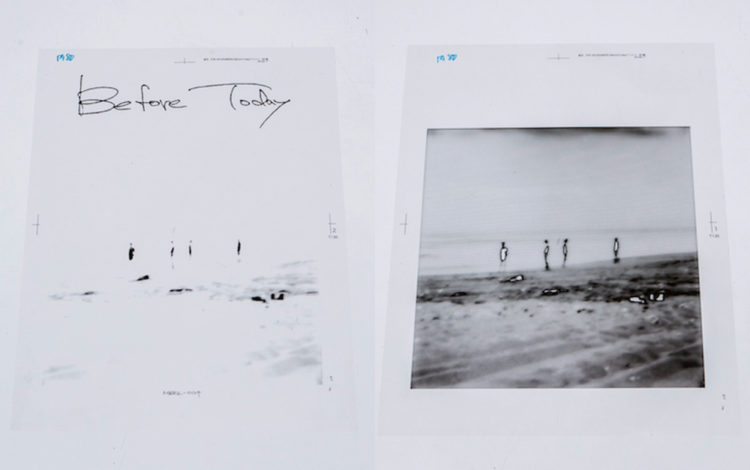

分版作業が終了したら、この後の2つ先の工程で使う「ポジフィルム」を印刷。2枚を重ねると元のデザインになるんですね。ここで次の工程に移ります。

「Before Today Tシャツ」製版用ポジフィルム (左)ブラック(右)グレーのプリント用

紗張り

続いては<無垢の製版>を作るため、「スクリーン」と呼ばれるメッシュを張る「紗張り(しゃばり)」の工程。まずは、スクリーンが破れないようにアルミ枠のバリを削ります。これを毎回1枚ごとに行うみたいです。大変だなあ。

黄色のロールがスクリーン 繊細で破れやすい素材のためバリ取りは必須だ

スクリーンの網目の細かさには種類がたくさんあって、デザインや内容によって決めるようです。「Before Today Tシャツ」のような細かいプリントをするタイプは、網目も細かいものになる、ということですね。スクリーンを広げ、四方を固定。少しずつ圧をかけて「張り」を強くしていきます。中央にバイアス計を乗せ、規定値になるまで調整する……という神経を使う作業。

この「張り」が弱いと、キレイにインクが落ちる「精度が高い製版」にはなりません。破れないようにギリギリのところまで見極めるのも、職人の感覚が必要です。

続いてはアルミ枠にスクリーンを接着。重りを乗せ、赤い接着剤を枠に塗っていきます。

乾燥したら、アルミ枠の形にスクリーンをカットして完成。次のセクションに渡ります。

コーティング

パンパンに張られたスクリーンの上に「感光乳剤」と呼ばれるコーティング剤を塗っていきます。丈夫な製版を作るために、1工程(乾燥)→2工程(乾燥)→3工程(乾燥)と、3度に渡り塗布していきます。

感光乳剤は空けた瞬間から硬化がはじまるため、塗り切るまで時間との勝負になる。

このコーティングをムラなく塗布することで、プリント職人が均一に色を載せられる「精度の高い製版」に繋がります。

四隅まで均一に塗るには熟練された技術が必要だ

版付け

コーティングが乾燥したら、先ほど印刷された「ポジフィルム」を規定の位置に貼り付けます。

2色以上使うTシャツの場合は、プリントがずれたら商品になりません。この版付け位置が狂うと、どれだけ技術の高いプリント職人でも狙った位置にプリントすることが難しくなります。繊細な重要な作業ですが……すごいスピードで進んでいきます!

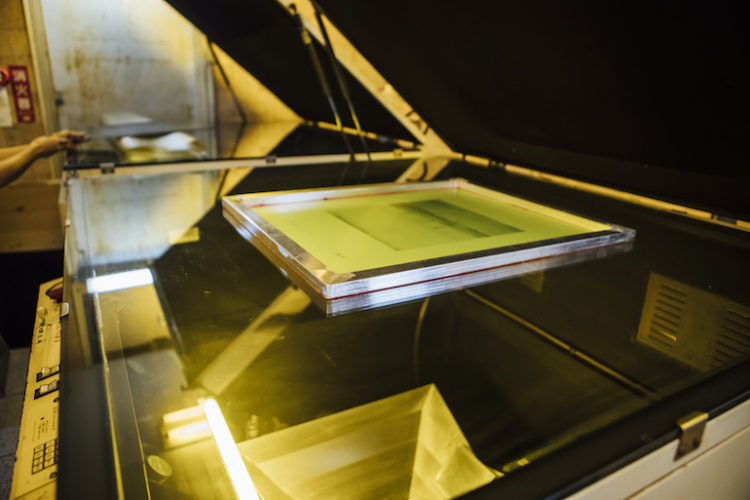

露光

「製版」製作も大詰め。「露光(ろこう)機」の登場です。露光、つまり強烈な紫外線を当ててコーティング剤を焼き付ける工程です。ポジフィルムを乗せ、バキュームで圧力をかけながら紫外線を当てます。ポジフィルムの黒い部分のみコーティングが硬化せず、プリント時にインクを通す穴になります。オペレーションチームのセンスがここで活きてきます!

圧力をかけなければ、版がぼやけて中途半端な仕上がりになるそうです。サイズや内容によって紫外線を当てる時間や光量変わるため、ここも気が抜けません。

焼き上がり、ポジフィルムを剥がすと、うっすらとデザインが見えてきました。色が濃い部分が硬化している箇所です。

現像

硬化していない感光乳剤を洗い落とす工程を「現像」といいます。

高圧水流、エアーガンを使って飛ばしていきます。

ついに2次元データが現実の世界に出てきました!ここでまた乾燥をかけますが、実は仕上がりまでには、まだ工程があるんです……。

検査・後露光

現像を終えて乾いた「製版」が指定どおりに現像されているか、コーティングの落とし忘れがないかチェックする「検査」が入ります。ここで汚れや抜けがある場合、作り直しになることもあるそう……。

検査を通過したら裏側からもコーティング剤を塗り、再度露光機にセットしての「後露光」の工程。負荷のかかるシルクスクリーンに耐えられるよう仕上げるには、裏面もしっかりと硬化させなければなりません。

硬膜処理

焼き付けを終えたら「硬膜液」を丹念に塗り込んで、乾燥にかけます。ご覧の通り「製版」には様々な材料を塗り込み、乾燥する時間が必須になるため、物理的に1日で作れる枚数が限られてくるそうです。

テープ貼り・目止め

硬膜処理を終えたら、いよいよ仕上げ!スクリーンが貼られている面にシルバーのテープを貼り、スクリーンが確実に剥がれないよう、「紗張り」に使った赤い接着剤で四方を接着。ついに「製版」が完成!

一枚の「製版」を作るのに、これほどたくさんの工程があったとは……。

<NEXT 2/2>製版工場リポートPart.2 「繋がれる”良質”のバトン」